"전기차에 들어가는 약 2만개의 부품 중에서 비야디(BYD)가 만들지 않는 건 타이어와 유리 단 2개 뿐이다."

비야디가 세계 1위 전기차 업체로 올라설 수 있었던 배경에는 '극강의 가성비'가 있다. 가격대비 높은 성능의 전기차를 출시할 수 있는 이유는 배터리 셀 제조부터 완성차 조립까지 전기차에 들어가는 부품 100%를 비야디가 직접 만들기 때문이다. 비야디는 외주 제작을 없애고 기술의 일관성을 높이는 수직계열화 구조를 통해 원가 경쟁력을 극대화하고 있다.

비야디 공업단지 관계자는 "비야디에는 매년 3만명의 졸업생이 입사하고 있으며 전체 직원 90만명 중 11만명은 연구개발(R&D) 인력으로, 이들은 'Build Your Dreams(꿈을 펼쳐라)'라는 회사 모토처럼 밤낮없이 제품 개발에 매진하고 있다"며 "약 2000여개의 로봇을 투입해 공정의 90% 이상을 자동화했고, 직접 생산하지 않는 타이어, 유리 정도를 제외한 전기차 부품 100%를 직접 생산, 관리하고 있기 때문에 밤낮이 따로 없다"고 말했다.

선산공업단지는 2021년 9월 비야디그룹이 100% 자본을 출자해 설립한 비야디 전기차의 최대 생산기지로 전체 54만㎡(제곱미터)규모다. 연간 생산능력은 약 120만대로 2021년 완성된 14만㎡의 구아부(Goebu) 단지와 2022년 완공된 40만㎡의 샤오막(Xiaomo) 단지로 구성됐다.

구아부 단지는 친환경자 부품 생산 및 핵심 제품의 연구 개발이 이뤄지는 곳으로 50억 위안이 투입됐다. 지난해 말 기준 16개의 생산 공장이 자리잡고 있으며, 주로 비야디의 '왕조' 시리즈와 프리미엄 브랜드 '양왕'의 U8 등 일부 고급 모델이 생산된다.

약 200억 위안이 투입된 샤오막 공업단지는 30만 대의 친환경 완성차 및 핵심 부품이 생산되는 곳이다. 샤오막 국제 물류항과 통합 운영돼 비야디 중국 남부 내 생산 능력 확장을 위한 전략적 허브 역할을 한다. 비야디 그룹은 최근 선상공업단지에 약 65억 위안을 투자해 배터리 팩 생산 라인과 신에너지 차량(NEV)을 위한 핵심 부품 공장을 건설하는 3단계 확충 계약도 체결했다.

공장에 들어서니 가장 먼저 대형 디스플레이 속 '581/1260·98%'숫자가 눈에 띄었다. 이날 생산목표인 1260대 중 581대의 생산이 완료됐으며 공장 가동률은 98%라는 의미다. 공장 관계자는 "8+3시간 근무 체계를 통해 1교대, 24시간 공장이 돌아간다"면서 "시간 당 평균 60대 정도가 생산된다"고 설명했다. 이 관계자는 "과거에는 시간 당 생산 캐파가 45대였지만 최근 전 공정 디지털화를 통해 생산 캐파가 55~60대 정도로 늘어났다"고 덧붙였다.

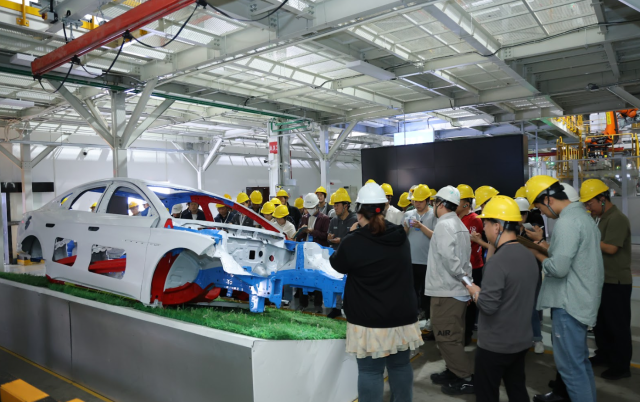

이날 현장에는 근로자보다 물류 이동, 조립, 용접 로봇이 더 많았다. 정밀 공정과 완성차 품질검사 등 고도의 능력이 요구되는 극소수의 작업만 사람의 손길을 거치고 있다는 게 비야디 측 설명이다. 실제 용접라인에 들어서니 로봇 팔 4개가 비야디의 대표 모델인 '한'의 프레임과 부품을 쉴 새 없이 접합하고 있었다. 부식 방지는 하얀색, 열가공 처리 부품은 빨간색, 고강도 부품은 파란색 등 각 영역을 색상으로 구분해 로봇이 자동 인식, 라인을 지나가면 순식간에 용접이 끝났다.

공업단지 관계자는 "한에는 평균 669개의 부품이 들어가는데 1320여개의 부품 로봇을 투입해 100% 자동화 공정을 가능하게 했다"면서 "용접에도 1740대의 로봇을 투입해 87%의 자동화율을 구축, 58초당 차량 1개 조립이 가능하다"고 했다.

또 "비야디의 생산 전 과정은 데이터로 축적되기 때문에 생산품질 유지 및 관리에 뛰어나고, 특히 디지털화와 자동화를 통해 수요 변화에 능동적으로 대처할 수도 있다"면서 "8분만에 다른 모델로 생산 체인지가 가능하고, 1시간당 생산 능력도 올해 20% 이상 개선됐다"고 강조했다.

류쉐량(LIU XUELIANG) 비야디 아시아태평양 자동차 영업사업부 총경리는 "2022년 186만대에 불과했던 비야디의 생산능력이 2년만에 400만대를 돌파할 수 있었던 원동력은 생산의 수직계열화를 통해 비야디가 전기차 전체 산업 체인을 보유하고 있기 때문"이라면서 "특히 직원들이 전체 부품을 자체 생산하고 있기 때문에 비야디의 공장은 단순히 전기차를 조립한 하는 공장이 아니다"라고 설명했다.

그러면서 "오늘날의 전기차는 새로운 기술을 표출할 수 있는 하나의 플랫폼으로 수준 높은 한국의 소비자들이 비야디에 자동차에 대해 가장 공정하게 판단을 해줄 것으로 기대한다"고 덧붙였다.

![[성낙인의 헌법정치] 12.3 서울의 밤 법치 경계를 허물다](https://image.ajunews.com/content/image/2024/12/26/20241226050208821482_388_136.jpg)

![[포토] 윤대통령, 2차 출석요구 불응…공수처 오늘은 기다려볼 것](https://image.ajunews.com/content/image/2024/12/25/20241225120851969194_518_323.jpg)

![[포토] 어지러운 세상, 잠시만 잊고 메리크리스마스](https://image.ajunews.com/content/image/2024/12/24/20241224205253484194_518_323.jpg)

![[포토] 2025 아주경제 미래 전망 총장 포럼](https://image.ajunews.com/content/image/2024/12/23/20241223204826600972_518_323.jpg)

![[슬라이드 포토] 2024 SBS 연기대상 레드카펫을 빛낸 배우들](https://image.ajunews.com/content/image/2024/12/21/20241221223535311348_518_323.jpg)