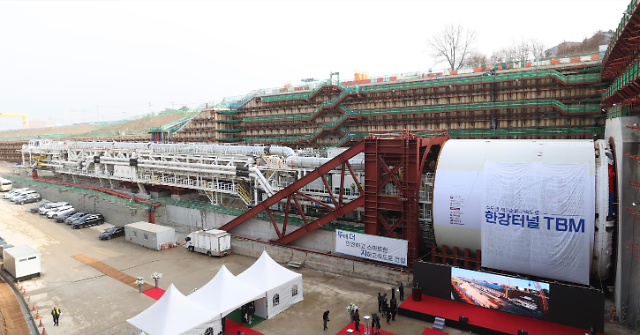

[사진=한강터널_굴진에 사용하는 대단면 이수식쉴드TBM 장비. 현대건설]

현대건설이 국내 최초로 한강을 횡단하는 도로터널 공사에 최첨단 TBM 장비를 도입해 본격 시공에 들어간다.

현대건설은 13일 경기도 파주시 소재 '고속국도 제400호선 김포~파주간 건설공사 제2공구' 현장에서 국내 최대 단면 쉴드 TBM 굴진 기념식을 개최했다.

이날 행사에는 원희룡 국토교통부 장관을 비롯해 김일환 한국도로공사 사장 직무대행, 박승기 국토교통과학기술진흥원장, 윤영준 현대건설 사장 등이 참석했다.

원희룡 국토부 장관은 "한강터널 공사에서 활약하게 될 TBM 장비는 기존의 발파공법이 아닌 진동과 소음이 거의 없는 기계식 굴착공법을 사용해 안전과 환경 두 가지를 모두 고려한 첨단장비"라면서 "발주 및 설계 기준을 재정립해 TBM 공법의 활성화 기틀을 마련하고, 한국형 TBM 개발을 위한 연구 프로젝트를 추진해 국내 TBM 기술 경쟁력을 꾸준히 높여가겠다"고 말했다.

'고속국도 제400호선 김포~파주간 건설공사 제2공구'는 수도권 제2순환고속도로 건설 구간 중 경기 김포시 하성면 마곡리부터 파주시 연다산동을 잇는 총 연장 6.734㎞의 도로로, 한강 밑을 통과하는 2.98㎞ 터널과 나들목, 2개의 교량을 포함한다.

한강터널 구간은 터널 상부의 흙 두께가 비교적 얕고 수압이 높으며 복합지반으로 이뤄진 고난이도 현장이다. 한강터널 굴진에 사용하는 TBM은 직경 14.01m, 총 길이 125m, 무게 3184t의 초대형 장비로, 해외에서도 시공사례가 흔치 않은 규모다.

현대건설은 한강 하저를 가장 안전하게 굴착하기 위해 해당 구간에 '이수식 쉴드 TBM(Slurry Shield TBM)' 공법을 적용한다. 쉴드 TBM 공법은 전면부의 커터 헤드가 천천히 회전하며 암반을 깎아내면 굴착된 구간을 두꺼운 콘크리트 구조체로 둘러쌓아 터널 형태를 완성하는 공법이다. 한강터널의 굴착 구간은 굴진과 동시에 사전 제작된 450㎜ 두께의 원형 콘크리트 구조체를 설치하여 토사의 붕괴나 유동에 더욱 안전하다.

특히 '이수식'은 도심지나 바다, 강 아래 터널을 뚫는 등 상부의 압력이 강하거나 침하를 철저히 방지할 때 적용하는 방식이다. TBM 내 챔버에 물, 점토, 시멘트 등을 가압·순환시켜 굴진하며, 굴착된 토사는 이수의 흐름을 이용해 지상으로 빼낸다. 대형펌프와 배관설비, 지상의 넓은 부지에 이수처리설비를 구축해야 하는 고가의 공법이지만, 굴진면이 안정되고 강한 수압에 안전하며 공정 효율이 높다.

고난이도 공정인 만큼 경험이 풍부한 독일의 터널 전문가를 영입하고 지반조사를 추가로 실시하는 등 면밀한 준비 과정을 거쳤다. 이번 TBM을 개발한 독일의 헤렌크네히트사와 협업해 장비에 △대기압 커터 교체시스템 △디스크 커터 모니터링 시스템 △커팅휠 마모감지 센서 △전방탐사 시스템 △막장 관측 카메라 등 최첨단 기술을 적용했다.

TBM 커터 헤드에는 71개의 디스크 커터가 장착돼있다. 단단한 암반을 뚫는 핵심 부품이기에 마모 상태를 수시로 확인해 교체해야 한다. 전체 굴착에 사용될 디스크 커터는 총 2500여 개로, 대기압 커터 교체 시스템을 통해 안전 확보는 물론 획기적인 공정 효율 개선이 예상된다.

이외에도 디스크 커터의 회전수와 온도 정보를 실시간 모니터링해 교체시기 및 비정상 마모 등을 확인할 수 있는 디스크 커터 모니터링 시스템, 센서를 통해 면판의 마모 정도를 측정하는 마모 감지 센서 시스템, 지진파의 속도차이를 이용해 TBM 전방 지질 변화를 예측할 수 있는 전방탐사 시스템, 외부 막장면과 커터 헤드 챔버 내부 및 후면을 육안 관찰할 수 있는 막장 관측 카메라 등 최첨단 기술을 갖춰 시공성과 안전성을 더욱 강화했다.

현대건설 관계자는 "국내 최장 해저터널인 보령해저터널, 국내 최대 깊이 지하터널인 서부간선지하도로 등 수많은 터널 공사를 통해 축적한 기술 노하우를 바탕으로 터널 시공의 기계화, 기술의 첨단화를 선도하고 있다"며 "최근 도심 내 GTX 노선 등 도시철도 사업이 증가함에 따라 터널 공사에 대한 수요가 늘고 있는 만큼, 다양한 기술을 적극 도입해 터널 건설의 선진화에 앞장서겠다"고 말했다.

![[단독] 레거시 줄이고 첨단 메모리 집중… 삼성, 반도체 반등 시동](https://image.ajunews.com/content/image/2024/11/21/20241121140830654754_388_136.jpg)

![[포토] 제8회 서민금융포럼](https://image.ajunews.com/content/image/2024/11/21/20241121114536531007_518_323.jpg)

![[포토] 기조연설 하는 페이커 이상혁](https://image.ajunews.com/content/image/2024/11/20/20241120115246771576_518_323.jpg)

![[포토] 발왕산은 벌써 겨울](https://image.ajunews.com/content/image/2024/11/19/20241119205226273772_518_323.jpg)

![[슬라이드 포토] 제44회 황금촬영상 시상식 참석한 스타들](https://image.ajunews.com/content/image/2024/11/18/20241118194949259743_518_323.jpg)