|

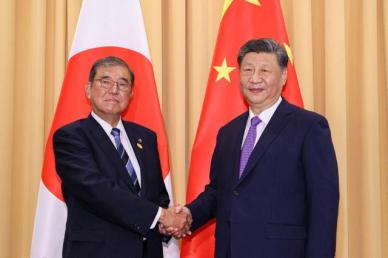

| 생산성본부의 '한국형제조혁신' 국제 컨퍼런스 모습 |

생산성본부와 지식경제부가 지난 2010년 공동으로 개발한 ‘한국형제조혁신방법론(KPS, Korea Production System)’은 중소·중견기업 제조업 경쟁력 강화와 더불어 동반성장 달성을 골자로 하는 생산성향상 전략의 일환이다.

특히 KPS는 제조표준모델을 제시함은 물론 평가체계와 실행도구를 통해 조직의 제조혁신 수준을 평가할 수 있다. 기존의 TPS(도요타 생산시스템)나 LEAN(린 생산시스템), TPM, 6시그마와 같은 개선기법들을 기업의 제조철학과 상황·산업특성에 맞는 최적의 제조운영 시스템을 구축을 가능케 한다.

이를 통해 그간 국내 실정에 맞지 않는 외국의 혁신방법론으로 시행착오를 겪어왔던 국내 중소,중견기업들에게 용이할 전망이다. 생산성본부 측은 맞춤형 KPS의 도입을 통해 품질 50% 향상, 원가 50% 절감은 물론 제조 리드타임이나 재고회전율, 납기준수율이 크게 높아져 부가가치 생산성을 두 배 가량 향상시킬 것으로 기대하고 있다.

또한 조직 수준에 맞는 생산성 향상 프로그램을 추진해 생산성 제고는 물론 기업 동반성장을 위한 생산성 파트너십 프로그램의 핵심도구로 활용될 전망이다.

|

| 생산성본부의 '한국형제조혁신' 국제 컨퍼런스 모습 |

아울러 라오스·스리랑카·베트남 등 동남아 국가에 생산성 향상의 도구로 소개하는 등 우리나라 제조혁신의 노하우를 배우려는 개발도상국의 해외보급에도 박차를 가하고 있다.

생산성본부의 관계자는 “향후 지속적으로 한국형 제조혁신방법론을 보급,확산시켜 제조혁신 전문인력을 양성할 계획”이라면서 “이들과 함께 자동차·조선·휴대폰·가전 등 업종별 한국형 제조혁신 방법론을 개발하고 제조혁신 방법론을 고도화하는 등 업종별·수준별 시스템 구축을 강화할 계획”이라고 밝혔다.

한편, KPS는 지난 2011년부터 삼성전자, LG전자, 포스코 등 6개 대기업과 90개 협력사에게 보급됐다. KPS 도입 결과, 기업들의 평균 생산성 27% 향상, 품질 38% 향상, 제조원가 31% 절감, 납기 22% 단축 등의 성과가 나타났으며 올해부터는 10개 컨소시엄, 130개 협력사로 확대해 보급 중이다.

![[날씨] 아침 기온 0도 안팎 뚝…일교차 15도 내외](https://image.ajunews.com/content/image/2024/11/23/20241123161702152439_388_136.jpg)

![[슬라이드 포토] 성수동이 들썩 오데마 피게 포토콜 참석한 스타들](https://image.ajunews.com/content/image/2024/11/22/20241122205657914816_518_323.jpg)

![[포토] 제8회 서민금융포럼](https://image.ajunews.com/content/image/2024/11/21/20241121114536531007_518_323.jpg)

![[포토] 기조연설 하는 페이커 이상혁](https://image.ajunews.com/content/image/2024/11/20/20241120115246771576_518_323.jpg)

![[포토] 발왕산은 벌써 겨울](https://image.ajunews.com/content/image/2024/11/19/20241119205226273772_518_323.jpg)