이미지 확대

![LG전자 전략 스마트폰 G4의 카메라모듈을 양산하고 있는 LG이노텍 광주공장. LG이노텍 직원들이 전략 스마트폰 G4의 카메라모듈을 소개하고 있다. G4는 현존하는 카메라 중 가장 낮은 F 1.8 조리개 값을 가진 1,600만 화소 OIS 카메라 모듈을 탑재했다. [LG이노텍 제공]](https://image.ajunews.com/content/image/2015/04/19/20150419132743828950.jpg)

LG전자 전략 스마트폰 G4의 카메라모듈을 양산하고 있는 LG이노텍 광주공장. LG이노텍 직원들이 전략 스마트폰 G4의 카메라모듈을 소개하고 있다. G4는 현존하는 카메라 중 가장 낮은 F 1.8 조리개 값을 가진 1,600만 화소 OIS 카메라 모듈을 탑재했다. [LG이노텍 제공]

아주경제 윤태구 기자 =지난 17일 전라남도 광주 LG이노텍 카메라 모듈 생산공장. 이곳에서는 LG전자가 오는 29일 공개하는 전략 스마트폰 'G4'에 들어갈 카메라 모듈 양산에 한창이다.

G4는 현존하는 카메라 중 가장 낮은 F 1.8 조리개 값을 가진 1600만 화소 후면카메라를 탑재, 어둠 속에서 가장 밝고 선명한 촬영을 도와준다. 또 국내 최초로 800만 화소 전면카메라를 내장해, 고화질의 셀피 촬영도 지원한다.

특히 LG이노텍 카메라 모듈 생산라인은 반도체 생산라인 수준에 버금가는 ‘10존 클린룸’으로 운영되고 있었다. 불량률을 최소화하기위함이다.

이미지 확대

![LG전자 전략 스마트폰 G4의 카메라모듈을 양산하고 있는 LG이노텍 광주공장. LG이노텍 직원들이 전략 스마트폰 G4의 카메라모듈을 소개하고 있다.[LG이노텍 제공]](https://image.ajunews.com/content/image/2015/04/19/20150419132956384861.jpg)

LG전자 전략 스마트폰 G4의 카메라모듈을 양산하고 있는 LG이노텍 광주공장. LG이노텍 직원들이 전략 스마트폰 G4의 카메라모듈을 소개하고 있다.[LG이노텍 제공]

10존은 1세제곱피트(ft³·약 30cm 길이의 정육면체 크기)의 공간에 0.0005㎜ 크기의 먼지가 10개 이하인 상태를 뜻한다. 이를 위해 LG이노텍은 클린룸 내 최적의 작업환경을 유지하기 위해 철저한 항온·항습 제어장치도 별도로 갖추고 있다.

실제로 이날 카메라 모듈 생산라인을 둘러보기 위해서는 수많은 단계를 거쳐야했다. 특히 여성에게는 화장까지 금할 정도였다. 생산라인에 들어가기 위해 방진복, 방진신발, 마스크, 헤어캡, 방진장갑, PVC장갑 등 6겹으로 온 몸을 우선 무장한다. 이후에도 접착롤을 통한 정전기 제거와 신발 세척대, 에어워시, 손 세척실 등 7단계의 먼지, 정전기 제거 작업을 거쳐야만 비로소 공장 내부로 들어갈 수 있었다.

배운교 LG이노텍 광주공장 생산담당 부장은 “먼지가 카메라 이미지 센서에 닿을 경우 스크래치나 정전기로 인해 회로가 망가질 수 있다”며 “단 하나의 불량도 허용할 수 없다”고 말했다.

이미지 확대

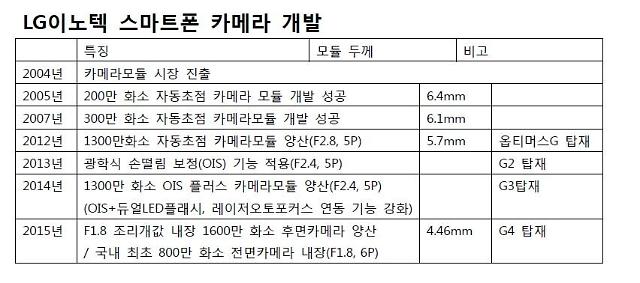

LG이노텍

◇'고화질 카메라' 위해 원점부터 다시 설계

LG이노텍은 F1.8 조리개 값을 내장한 1600만 화소 후면카메라를 양산하기 위해 원점부터 다시 핵심공정을 재설계했다. 그리고 1년간의 개발기간을 거쳐 새로운 카메라 모듈을 비로소 만들 수 있었다.

유동국 LG이노텍 카메라 모듈 개발팀 책임연구원은 "총 개발기간 중 후반 3~4개월간은 ‘어드밴스드 액티브 얼라인(Advanced Active Align)’ 공정 개발에 총력을 다했다"고 말했다.

어드밴스트 액티브 얼라인 공정은 6겹의 대구경 렌즈가 겹쳐진 '경통부'와 '이미지 센서'를 결합하는 핵심 공정이다. 이를 통해 기존 '액티브 얼라인' 공정보다 정밀도를 40% 향상시켰다.

또한 G4는 국내 최초로 800만 화소 전면카메라를 탑재했다. 하지만 LG이노텍으로서는 800만 화소 전면카메라를 탑재하기 위해 수많은 고민이 필요했다. 증가한 화소 수 만큼 반대로 더 얇은 두께의 카메라가 필요하기 때문이다. 일반적으로 카메라 화소 수가 높아질수록 두께는 두꺼워진다.

이미지 확대

![G3 대비 구멍이 더 커져 많은 광량을 받아 들이는 G4의 F1.8 조리개+ G3대비 크기와 매수가 증가한 G4의 대구경 렌즈 6매를 설명하는 이미지. [LG이노텍 제공]](https://image.ajunews.com/content/image/2015/04/19/20150419133041269419.jpg)

G3 대비 구멍이 더 커져 많은 광량을 받아 들이는 G4의 F1.8 조리개+ G3대비 크기와 매수가 증가한 G4의 대구경 렌즈 6매를 설명하는 이미지. [LG이노텍 제공]

이를 위해 선택한 것은 0.11㎜ 두께의 초박막 ‘글래스타입 블루필터(Glass Type Blue Filter)’. 모듈 전체의 두께를 4.46㎜까지줄이는데 성공했다. 사진 품질도 마찬가지다. 초박막 글래스타입 블루필터는 카메라 렌즈에 들어오는 적외선을 차단하고 가시광선 투과율을 높여, 보다 자연스럽고 정확한 색감을 표현한다.

◇ 수천, 수만번의 테스트는 필수

이날 가장 흥미로웠던 점 중 하나는 '가혹'테스트였다. 앞서 LG이노텍은 2013년 LG전자 전략 스마트폰 'G2'에 업계 최초로 ‘손떨림보정기능(OIS, Optical Image Stabilizer)’을 탑재해 대중에게 높은 호응을 얻었다.

이날 역시 G4의 OIS 기능을 위해 수십 대의 검사장비 안에 카메라모듈을 넣어, 수백 번을 흔들면서 촬영하는 가혹 테스트가 한창이었다. 이는 실제 G4 사용자가 사진을 찍을 때, 손이 떨리는 상황을 가정한 것이다. 또한 360도 회전하는 통에 휴대폰을 집어 던져 계속 돌려보기도 하고 인위적으로 먼지를 분사에 카메라 속에 얼마나 이물질이 들어가는지를 실험하는 다양한 검증 작업이 이뤄지고 있었다.

최형신 LG이노텍 카메라 모듈 제조팀장은 "G4의 카메라 모듈 성능은 스마트폰 카메라 중 최고라 자부한다"며 "완벽한 품질의 제품을 만들기위한 노력은 계속되고 있다"고 말했다.

![[포토] 윤석열 대통령, 헌재 출석 않고 구치소 복귀](https://image.ajunews.com/content/image/2025/02/18/20250218143715320315_518_323.jpg)

![[포토] 일본군 위안부 피해자 길원옥 할머니 발인](https://image.ajunews.com/content/image/2025/02/18/20250218110915161676_518_323.jpg)

![[포토] 故 하늘 양을 추모하며](https://image.ajunews.com/content/image/2025/02/17/20250217154605634152_518_323.jpg)

![[포토] 일본군 위안부 피해자 길원옥 할머니 별세](https://image.ajunews.com/content/image/2025/02/17/20250217104313685834_518_323.jpg)