한국타이어앤테크놀로지가 한국원자력연구원, 3D 프린팅 스타트업 HM3DP와 함께 ‘손상부품 적층 복원용 3D 프린팅 기술’을 개발했다고 19일 밝혔다.

해당 기술은 기존 원자력용 소재 부품 제조 목적으로 개발되던 3D 프린팅을 비원자력 산업용 특수 금속 부품 복원에 적용한 스핀오프 기술(특정 분야 기술이 다른 분야 개발로 이어지는 기술)이다.

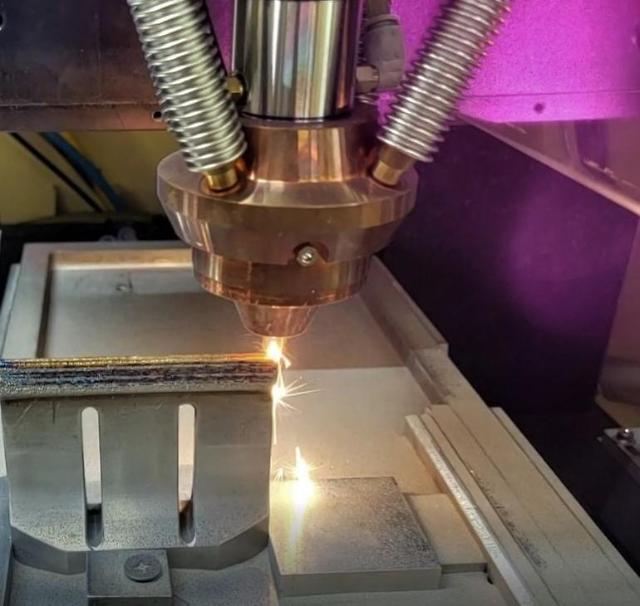

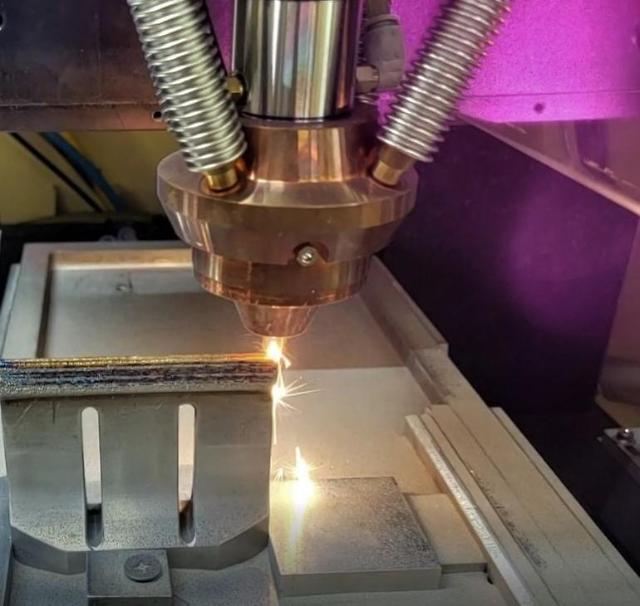

한국타이어와 한국원자력연구원 연구진은 한국타이어 생산라인에서 사용되는 Ti 합금 블레이드(타이어 소재 커팅용 부품) 손상부를 DED(고에너지 적층) 방식으로 적층 복원하는 데 성공했다. 블레이드는 경화 소재가 첨가된 타이어 수지를 반복적으로 절단하는 부품이다.

이전에는 완제품을 공급받아 마모 또는 손상 발생 시 불가피하게 폐기됐으나 이번 블레이드 손상 복원 기술로 수리가 가능해지면서 반복 사용할 수 있게 됐다. 특히 블레이드는 스테인리스 소재보다 고가인 ‘Ti 합금’으로 제조되는 만큼 불필요하게 소모되는 소재와 비용을 줄이면서 경제성을 향상시킬 수 있게 됐다.

또한 한국타이어는 이번 기술 도입을 통해 부품 제조 시 발생하는 탄소 배출량까지 줄여 기업의 사회적 책임을 이행할 것으로 기대하고 있다. 3D 프린팅 기술로 적층 복원된 블레이드 부품은 한국타이어 대전공장 내 생산설비에 설치돼 실증 작업에 돌입했다.

한국타이어는 2015년부터 산업용 금속 3D 프린터를 도입하고 국내 타이어 기업 최초로 3D 프린팅 기술을 활용한 3차원 사이프 양산 시스템(타이어에 미세 패턴을 새기는 타이어 금형 부품)을 완성하는 등 3D 프린팅 기술에 대한 혁신성과 가능성을 지속적으로 연구해왔다. 앞으로도 혁신 제조기술인 3D 프린팅을 활용한 또 다른 기술 혁신을 이어가고자 국내외 전문가와 협업을 지속할 방침이다.

한편 한국타이어는 다양한 분야에서 협업을 통해 혁신을 주도해 나가고 있다. KAIST와 미래 기술 공동 연구와 산학협력을 위한 협약을 맺고 디지털 기술 역량 확보에 주력하고 있다. SK플래닛과는 인공지능과 딥러닝 기술로 노면 상태를 판별해 도로상 위험 요소에 선제적으로 대응할 수 있는 ‘도로위험탐지 솔루션’ 공동 개발 프로젝트를 진행한 바 있다.

해당 기술은 기존 원자력용 소재 부품 제조 목적으로 개발되던 3D 프린팅을 비원자력 산업용 특수 금속 부품 복원에 적용한 스핀오프 기술(특정 분야 기술이 다른 분야 개발로 이어지는 기술)이다.

한국타이어와 한국원자력연구원 연구진은 한국타이어 생산라인에서 사용되는 Ti 합금 블레이드(타이어 소재 커팅용 부품) 손상부를 DED(고에너지 적층) 방식으로 적층 복원하는 데 성공했다. 블레이드는 경화 소재가 첨가된 타이어 수지를 반복적으로 절단하는 부품이다.

이전에는 완제품을 공급받아 마모 또는 손상 발생 시 불가피하게 폐기됐으나 이번 블레이드 손상 복원 기술로 수리가 가능해지면서 반복 사용할 수 있게 됐다. 특히 블레이드는 스테인리스 소재보다 고가인 ‘Ti 합금’으로 제조되는 만큼 불필요하게 소모되는 소재와 비용을 줄이면서 경제성을 향상시킬 수 있게 됐다.

한국타이어는 2015년부터 산업용 금속 3D 프린터를 도입하고 국내 타이어 기업 최초로 3D 프린팅 기술을 활용한 3차원 사이프 양산 시스템(타이어에 미세 패턴을 새기는 타이어 금형 부품)을 완성하는 등 3D 프린팅 기술에 대한 혁신성과 가능성을 지속적으로 연구해왔다. 앞으로도 혁신 제조기술인 3D 프린팅을 활용한 또 다른 기술 혁신을 이어가고자 국내외 전문가와 협업을 지속할 방침이다.

한편 한국타이어는 다양한 분야에서 협업을 통해 혁신을 주도해 나가고 있다. KAIST와 미래 기술 공동 연구와 산학협력을 위한 협약을 맺고 디지털 기술 역량 확보에 주력하고 있다. SK플래닛과는 인공지능과 딥러닝 기술로 노면 상태를 판별해 도로상 위험 요소에 선제적으로 대응할 수 있는 ‘도로위험탐지 솔루션’ 공동 개발 프로젝트를 진행한 바 있다.

한국타이어와 한국원자력연구원이 공동 개발한 금속 3D 프린터로 Ti 합금 블레이드 손상부를 복원하고 있다. [사진=한국타이어앤테크놀로지]

![[포토] 악수하는 이재명 대표와 권성동 원내대표](https://image.ajunews.com/content/image/2024/12/18/20241218150658549939_518_323.jpg)

![[포토] 겨울왕국 한라산](https://image.ajunews.com/content/image/2024/12/18/20241218134919258470_518_323.jpg)

![[포토] 경제부총리-외교장관 합동 외신기자 간담회](https://image.ajunews.com/content/image/2024/12/18/20241218113554802359_518_323.jpg)

![[포토] 아침 추위가 빚은 풍경](https://image.ajunews.com/content/image/2024/12/17/20241217114825954467_518_323.jpg)