SK이노베이션이 에너지·화학업계 최초로 스마트 플랜트 구축에 나선다. SK이노베이션 직원이 스마트 플랜트 4개 과제 중 하나인 '회전기계 위험예지' 시스템을 통해 압축기의 기계 및 운전 상태를 실시간으로 모니터링하고 있다.[사진=SK이노베이션 제공]

아주경제 문지훈 기자 = SK이노베이션이 에너지·화학업계 최초로 스마트 플랜트를 구축해 생산성 혁신에 나선다.

SK이노베이션은 기존 '스마트 팩토리'에서 한 단계 진화한 '스마트 플랜트'를 주요 생산 거점인 울산콤플렉스에 구축 중이라고 15일 밝혔다.

통상 에너지·화학 업계는 장치산업 특성상 대부분 공정 자동화를 중심으로 하는 스마트 팩토리를 구축한 상태였다. 또 산업 특성상 첨단 ICT 기술 융합이 어려운 분야로 알려져 있다.

그러나 SK이노베이션은 ICT 기술을 융합해 인간의 오차를 줄이고 조기 위험 감지와 이상 징후 발견을 통한 공정운전 안정성 제고를 위해 스마트 팩토리 구축에 나섰다.

이를 위해 SK이노베이션은 지난해 초 스마트 구축을 위한 태스크포스(TF)를 신설, 6개월간 스마트 플랜트 적용이 가능한 분야를 확인한 뒤 4개 과제를 선정했다.

TF가 선정한 과제는 △안전·보건·환경(SHE·Safety, Health, Environment) 분야의 '유해가스 실시간 감지' △공정안정운전 분야의 '회전기계 위험예지' 및 '스마트 공정운전 프로그램' △일하는 방식 혁신 분야의 '스마트 워크 퍼밋(Smart Work Permit)' 등이다.

이 중 유해가스 실시간 감지는 설비 내 밀폐공간에 유해가스 감지기기를 부착해 실시간으로 확인할 수 있도록 한 시스템이다. 그동안 유해가스 여부를 측정하기 위해서는 관리감독자가 시간대별로 현장에서 직접 측정해야 했다. SK이노베이션은 이를 통해 작업 중 유해가스 흡입 등에 따른 인명피해를 없앨 수 있을 것으로 예상하고 있다.

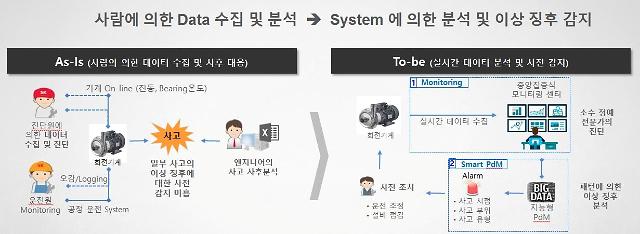

또 SK이노베이션은 울산콤플렉스 내 100여기의 압축기 중 과거 공정이상 이력이 있는 2기에 회전기계 위험예지 시스템을 도입했다. 이는 진동과 온도 등에 민감하게 반응하는 압축기의 기계 및 운전 상태를 실시간으로 모니터링하고 기계 이상으로 인한 공정가동 중단 등의 사고를 방지하는 시스템이다. 이전까지는 엔지니어가 직접 데이터를 수집·분석했던 탓에 간혹 이상 징후를 감지하지 못해 공정가동이 중단되는 사태가 발생하기도 했다.

스마트 공정운전 프로그램은 공정 및 설비 상태를 실시간으로 확인할 수 있도록 개선한 것으로 과거 사고사례 및 대응방안 등을 빅데이터화해 체계적인 대응이 가능하다.

이밖에 스마트 워크 퍼밋은 기존 종이 작업허가서를 모바일, 전자서명 등으로 온라인화한 것으로 작업대기 시간을 줄일 수 있다. 기존에는 관련 부서 4곳 이상의 확인을 받아 허가서 발급에만 1시간 이상이 소요됐으나 이를 통해 30분 이내로 줄일 수 있게 됐다.

SK이노베이션은 그동안 현장 테스트를 위한 파일럿 설비 운영 노하우를 바탕으로 사업장 전체에 스마트 팩토리를 구축한다는 계획이다. 스마트 플랜트를 전 사업장으로 확대하는 데에는 3년가량이 소요될 전망이다.

SK이노베이션 관계자는 "지난해부터 1년의 기간 동안 테스트를 거친 4개 추진과제들이 상당한 성과를 보였고 현장 적용 가능성을 입증했다"며 "향후 울산콤플렉스 전 공정 및 사업장 전체에 적용하는 방안을 검토할 예정"이라고 말했다.

공정국 SK에너지 릴라이어빌리티(Reliability)실장은 "SK이노베이션은 빅데이터에 기반한 의사결정기법을 성공시킨 노하우가 있다"며 "현재의 작은 차이가 향후 기업가치에 큰 영향을 미치는 만큼 에너지·화학업계 내 스마트 플랜트를 선도할 수 있도록 노력하겠다"고 말했다.

SK이노베이션의 스마트 플랜트 도입으로 변경되는 회전기계 정비 방식[자료=SK이노베이션 제공]

![[비상계엄 후폭풍] 윤석열 대통령 퇴진 촉구하며 행진하는 참석자들](https://image.ajunews.com/content/image/2024/12/04/20241204201639295254_518_323.jpg)

![[비상계엄 후폭풍] 국회에 모인 5000여명의 성난 시민들](https://image.ajunews.com/content/image/2024/12/04/20241204141248480510_518_323.jpg)

![[비상계엄 후폭풍] 계엄군이 두고 간 수갑 공개](https://image.ajunews.com/content/image/2024/12/04/20241204141232760229_518_323.jpg)

![[포토] 광화문광장에 모인 시민단체... 윤석열은 퇴진하라](https://image.ajunews.com/content/image/2024/12/04/20241204101642960301_518_323.jpg)