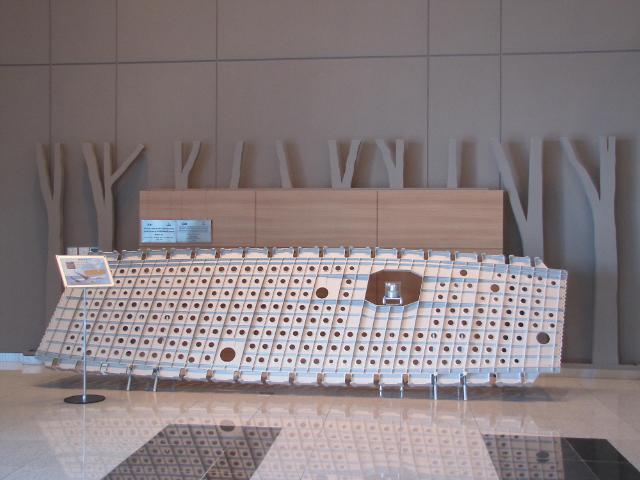

KAI 산청공장에서 A320 WBP(날개 하부 구조물)을 생산하고 있다.[사진=한국항공우주산업(KAI)]

아주경제(사천) 이소현 기자 = 'That’s KOREA(그것이 한국이다)' 이 한마디면 모든 설명이 가능하다. 세계 유수의 항공기 제조사인 에어버스와 보잉 관계자의 잇따른 질문에 이 같은 대답이면 모두들 고개를 끄덕거린다.

항공업계 최초로 자동화 시스템을 구축해 에어버스 최신 항공기인 A350에 들어갈 윙립(날개 갈비뼈)을 만들고 9개월 만에 공장을 뚝딱 세워 A320 WBP(날개 하부 구조물) 전량을 생산하는 한국항공우주산업(KAI) 이야기다.

매출의 86%를 군수물량에 의존했던 출범 초기를 지나 올해 39%까지 내려갈 전망이다. 국산항공기, 민항기 기체구조물 수출 확대에 힙임은 결과 민수·수출 비중은 4배 이상 늘어나면서 61%(약 2조원)까지 도달할 전망이다.

세계 항공업계가 인정한 KAI의 기술, 자본, 조직에 대한 신뢰는 '국제공동개발'로 대표된다. 초기에는 설계 도면대로 조립하는 수준에 불과했지만 이제 항공기를 설계하고 제작까지 함께한다.

에어버스 A320 WBP을 전량생산하는 경남 산청공장 전경[사진=한국항공우주산업(KAI)]

지난 17일 찾은 KAI 경남 산청공장은 모든 기계와 근무자들이 정해진 역할과 규칙에 따라 쉴 새 없이 일사분란하게 움직였다. 6만㎡(2만평) 부지에 알파벳 유(U)자 흐름으로 구성된 생산라인에서 부품 생산과 조립, 컨테이너 박스에 싣는 업무까지 ‘원스톱’으로 이뤄졌다.

산청공장은 A320 WBP을 지난해 5월 첫 납품을 시작으로 월 40대를 생산 중이며 올해 말이면 50대까지 늘릴 계획이다. KAI 민수부문 매출 7300억원 중 20.5%(1500억원)을 담당하고 있다.

산청공장은 A320 WBP만을 전량 생산하는 전용공장이다. 위험 분담을 위해 보통 2곳 이상 생산지를 선정하는 것과 달리 에어버스는 KAI에게 전량을 맡겼다.

이진재 산청공장 실장은 “5년 이상 에어버스 공장 문이 닳도록 넘나들며 수주활동을 벌인 결과물”이라며 “그동안 KAI가 품질, 가격, 납기일 모두를 만족시키며 쌓아온 신뢰로 영국과 인도를 제치고 전량생산하게 됐다”고 설명했다.

경남 KAI 사천공장에서 완전 자동화 시스템에서 생산 중인 A350 윙립(Wing Rib)[사진=한국항공우주산업(KAI)]

◆ 세계 최초 항공기 자동화 공장

경남 사천에 있는 A350 윙립 공장은 항공업계 유일의 자동화 공장이다. A350 좌우 날개에 갈비뼈 역할을 하는 33개의 뼈대를 만든다. 뼈대는 60cm부터 5.4m까지 제각각이다.

KAI는 1000억을 투자해 A350 전용공장을 지었으며 2010년 공장을 가동화해 5년동안 100여대를 납품했다. 완전 자동화 방식을 택한 곳은 에어버스의 전 세계 주요 협력사들 중 KAI 사천공장이 유일하다.

1만m²(3000평) 크기의 생산라인은 기계 돌아가는 소리만 가득할 뿐 사람을 찾아보기 힘들었다. 이곳에서 일하는 직원은 총 8명으로 원자재가 공장에 제대로 도착했는지, 최종 완성품에 이상이 없는지만 확인한다.

김병주 기체생산기술 1팀장은 “선례가 없는 자동화 공장을 만들기 위해 레이아웃을 106번 바꾸면서 시행착오를 거쳤다”며 “KAI가 독자개발한 장비들은 완벽에 가까운 작업 성공을 보이고 있다”고 말했다.

유일한 자동화 시설이다 보니 보안에도 엄격하다. 공장에 출입가능한 직원은 50여명에 불과하다. 김 팀장은 “보안을 유지하기 위해 특허조차 내지 않고 일부 설계 담당자만 기술을 공유하고 있다”며 “A350 항공기가 유지되는 한 공장은 쉼 없이 돌아가 KAI의 든든한 수입원으로 자리매김 할 것”이라고 강조했다.

![[K-배터리 도전 직면] 완성차 잇단 마이웨이... LG·SK·삼성 파운드리 공장 되나](https://image.ajunews.com/content/image/2025/03/14/20250314061807664275_388_136.png)

![[포토] 홈플러스, 정산 대금 3400억 지급…현금 1600억 보유](https://image.ajunews.com/content/image/2025/03/14/20250314104411947330_518_323.jpg)

![[포토] 최재해 감사원장, 기각 후 업무 복귀](https://image.ajunews.com/content/image/2025/03/13/20250313120924594304_518_323.jpg)

![[포토] 국민의힘, 헌재 앞 기자회견](https://image.ajunews.com/content/image/2025/03/13/20250313120803802996_518_323.jpg)

![[포토] 국민저항권 강연 하는 전한길 강사](https://image.ajunews.com/content/image/2025/03/12/20250312130548505472_518_323.jpg)